质检在工业生产中处于非常重要的一环,然而,传统质检大量依赖人工,成本高且人工质检主观性较强,往往存在错检和漏检。传统机器视觉基于规则或者简单的算法,能够满足有比较明确特征的检测或测量需求,在识别明显和简单缺陷时精度较高,但随着缺陷样本的增大和复杂性的增强,算法也会变得越来越有挑战性。随着AI技术的发展,以dynabook为代表的智能工业质检系统应运而生。

一、工业光学质检系统的结构

光学工业质检的核心结构由“光学检测硬件、信号处理系统、算法分析模块、结果输出与追溯单元”四部分构成,覆盖从图像采集到数据追溯的全流程。

(一)光学检测硬件(核心采集层)

核心部件包括工业相机(面阵/线阵相机,匹配不同检测速度需求)、光学镜头(定焦/变焦/远心镜头,保证成像精度)。

辅助设备有光源系统(同轴光、环形光等,适配不同工件表面特性)、载物台(手动/自动,实现工件定位与移动)。部分场景需搭配光谱仪、干涉仪等专用光学仪器,针对透光率、折射率等参数检测。

(二)信号处理系统(数据转换层)

负责将光学硬件采集的光信号转化为数字信号,核心是图像采集卡或数据采集模块。具备信号降噪、增益调节功能,确保原始数据的稳定性和准确性,为后续分析奠定基础。

(三)算法分析模块(核心判断层)

包含预处理算法(图像去噪、增强、校正,优化原始图像质量)。

核心检测算法涵盖缺陷识别(斑点检测、边缘检测等)、尺寸测量(像素标定、几何计算)、性能参数分析(透过率、均匀性等)。支持算法参数自定义,可适配不同光学产品(镜片、镜头、光学薄膜等)的检测需求。

(四)结果输出与追溯单元(执行反馈层)

输出端包括显示终端(实时展示检测结果、缺陷位置)、报警装置(不合格品触发提示)、分拣机构(自动分离合格/不合格品)。追溯模块可记录检测数据(时间、参数、结果),支持数据存储、查询与导出,满足质量追溯要求。

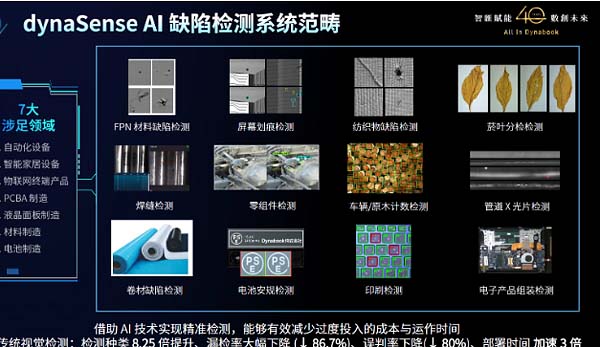

二、传统的机器视觉检测

传统的机器视觉检测,采用机器视觉驱动和专机专用的硬件定制化设计,只能进行简单外观缺陷检测场景(<10缺陷)、检测精度和UPH较低、产品换型困难、拓展性差。另外,存在诸多影响识别系统准确率的因素,降低了系统的运行效率。例如:光线明暗、颜色变化、物品形状、温度湿度等。因此,通过强大的人工智能算法驱动和硬件通用化、柔性化设计增加采集样本和模型构建数量,是AI工业质检深度学习技术的前提,借助深度学习工具,可实现检查效率和精度的提高。因此,理想的AI工业视觉质检系统,可通过与合格样品或模形对比,实现对随机产品缺陷的识别和检测,拓展了传统机器视觉的应用范围。AI算法的视觉缺陷检测不仅能提高简单场景中的检测率,更能在复杂业务场景,例如布匹、薄膜、金属、化纤、食品等表面缺陷中发挥很好的作用。

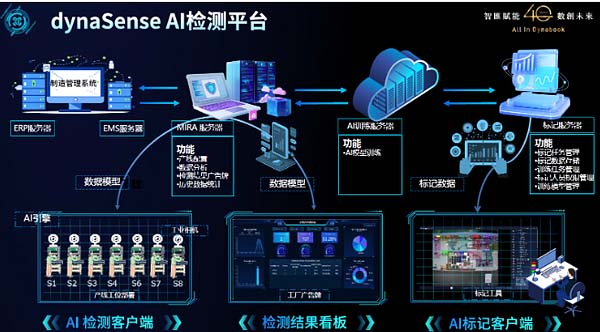

三、以dynaSense AI缺陷检测解决方案为代表的智能工业质检系统

dynabook做为作为具有四十年笔记本电脑生产经验的知名企业,深知工业质检对企业发展和品牌树立的重要性,当今工业质检领域的发展,不仅仅是传统质检取代人工质检的初级阶段,而是更加强调质检系统的智能算法驱动和硬件通用化,通过自动学习增加采集样本和模型构建数量,增强柔性化设计拓展了传统机器视觉的应用范围。AI赋能的工业质检应用最为拥挤的领域行业当属3C、半导体、金属制品、汽车、电池、化纤等。

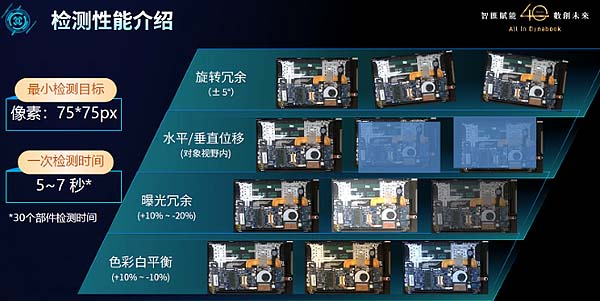

dynabook研发的dynaSense AI缺陷检测系统在医疗、3C、电池、新能源、通讯电子、智能家居、材料制造、PCBA制造等领域都有着突出的贡献,下面举例说明。

在液晶屏幕检测方面,通过对产品的差异深度学习和模型训练反复运算更新,并且其部署形式灵活多样,可实现在屏幕质检方面的异物检测、异物+阴影mura检测、小点检测、小点+阴影mura检测,检测响应快速,同时其缺陷检测准确率达99%以上。

在电池检测方面,可全方位立体式的“侦查”,不放过任何蛛丝马迹。可实现多个工作站同时检测。1.电池的外观检测电池所有面外观,黏液、凹坑、破损、变形、脏污、划痕等不良检测。2.电池(盒子)标签外观检测,电池两面的标签检测,盒子触点长度、盒面划痕等。3.雷射焊接质量检测,检测雷射焊接质量、焊接颜色等。4.电池焊接质量检测,检测线序焊错、线色不良、焊锡不良(连锡、锡渣等)。5.电池喷码质量检测:喷码位置、喷码清晰度等。

在检测产品组装成品和电子器件方面:可通过产品或器件的3D扫描测量孔距、物件间距等,同时侦测数十件细微的零部件半插、漏插、松动、焊接器件缺失和破损等缺陷。

最重要的是,dynaSense AI缺陷检测“以不变应万变”的检测理念。

•分析客户产线和流程,制定软硬件整体解决方案

•无需严苛的检测环境,可在产线上直接部署,无需灯光/暗箱等设备

•无需AI相关的知识和技能,工具链支持下,普通IE人员即可训练

和升级模型

•通过定制算法,自动检测特殊部件外观不良,实现成套设备AI视觉解决方案,对接MES融合入客户自动化产线,实现产品追溯。

四、AI光学工业质检的发展趋势

随着机器视觉技术的快速发展,工业质检正经历由传统向现代的转变。在AI视觉赋能生产的过程中,视觉质检也面临数据、模型、以及部署等诸多挑战。未来dynabook将持续探索AI光学工业质检:1.朝着技术融合深化,突破检测精度与场景局限,多模态数据联合分析攻克高反光、透明材质等特殊对象的检测误差难题。2.生成式AI助力算法优化,解决小样本缺陷识别不足的痛点。3.从检测向预判延伸:AI光学质检不再只做“事后缺陷识别”,而是通过与MES等生产系统联动,实现质量的提前预判与过程优化。4.设备与系统集成化,产业链协同加强,AI光学质检设备将深度融入智能制造产线,与工业机器人、AGV等无缝协同,形成“检测-判断-分拣”的闭环体系。

结语:

从人工质检的主观局限,到传统机器视觉的场景桎梏,AI光学工业质检正以技术革新打破行业边界。dynabook凭借四十年制造业积淀打造的dynaSense AI缺陷检测解决方案,将随着多模态技术融合、生成式AI赋能、全流程智能预判等趋势深化,推动制造业向更高精度、更高效率、更柔性化的质量管控升级。dynabook也将持续以技术创新回应行业需求,让智能质检真正融入产业肌理,为全球工业高质量发展注入持久动力。

京公安备11010102004047号

京公安备11010102004047号